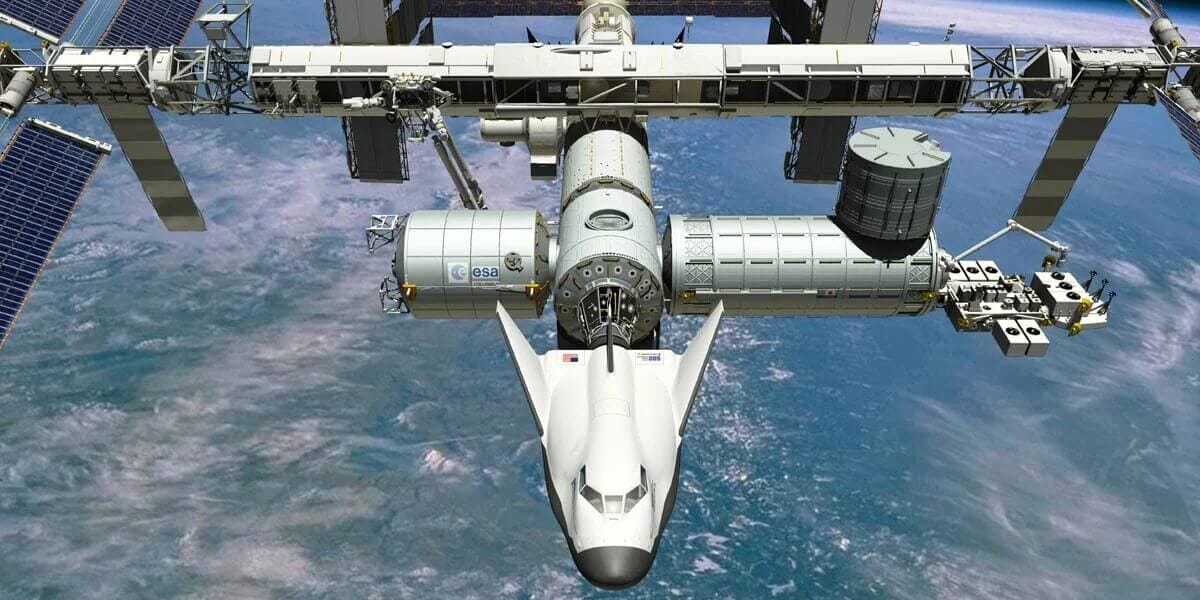

Wenn der Himmel in der Dämmerung dunkel ist und die ISS von der Sonne beschienen wird, kann man sie von der Erde aus sehen. Die internationale Space Station leuchtet wie ein heller Stern. Sie ist grösser als ein Fussballfeld. In einer Höhe von 400 Kilometern fliegt sie mit einer solchen Geschwindigkeit, dass sie der Erdanziehungskraft trotzt. Der Schweizer Gewindespezialist Eichenberger bestätigt einmal mehr, dass er Kundenwünsche und Leistungsanforderungen mit Lösungen verbindet, denn drei Kugelgewindetriebe meistern das Andocken an der ISS im Orbit.

Egal wie spezifisch die Anforderungen sind

Konstrukteure stehen regelmässig vor der Aufgabe, für die Realisierung linearer Bewegungen die jeweils passende Antriebstechnik festzulegen. Oft sind hohe Zustellgenauigkeiten und oszillierende Bewegungen hoher Frequenz bei kleinsten Hüben oder hoher Dynamik im Dauereinsatz zu bewältigen. Sicherheit und Zuverlässigkeit stehen im Mittelpunkt. Häufig stellt geringer Bauraum bei grosser Belastung eine Herausforderung dar. Die Wartungs- und Lebensdauer und nicht zuletzt die Kosten spielen ebenfalls eine wichtige Rolle. Die Anforderungen an mechanische Antriebselemente und die Ansprüche in den jeweiligen Anwendungsfeldern steigen in gleicher Weise. Kugelgewindetriebe (KGT) gehören in vielen Branchen zu den am häufigsten genutzten Antriebssystemen. Die Vorteile dieser Antriebssysteme liegen in ihrem hohen Wirkungsgrad und ihrer Energieeffizienz.

Eichenbergers Spindeltechnologie, das Gewinderollen (Kaltumformung der Mantelfläche runder Teile), vereint höchste Tragfähigkeit und Kraftdichte mit enormer Dynamik und Präzision bei maximaler Laufleistung.

«Das Wichtigste in einem Gespräch ist zu hören, was nicht gesagt wurde.» – Peter F. Drucker

Bei Eichenberger steht der Kunde immer im Fokus: Aktiv zuhören und nachfragen, beraten, entwerfen, bauen, testen, optimieren, produzieren. Nur durch den gezielten Austausch von Informationen und Ideen können Bedürfnisse in vollem Umfang verstanden und umgesetzt werden. So passt der Gewindeprofi, im Vertrauen auf die eigene Stärke, die Produkte und seine Wertschöpfungskette dem stetig steigenden internationalen Wandel an. Der Gewindespezialist lebt «Vorausschauendes Agieren statt Reagieren» als vitalen Bestandteil seiner Firmenkultur. Seine massgeschneiderten Kugelgewindetriebe sind überall im Einsatz, von der Medizin-, Elektro- und Fahrzeugtechnik, über Automatisierung bis hin zur Luft- oder sogar der Raumfahrt.

«Zu Kern-Kompetenz führt auf jedem Gebiet ein und derselbe Weg: Das beharrliche Knacken besonderer Nüsse.» – Karl Heinz Karius

Die vielfältigen Aufgabestellungen der Kunden haben den Gewinderoller aus Burg (CH) über fast sieben Jahrzehnte hinweg zu einem erfahrenen und gefragten Spezialisten gemacht. Bei Eichenberger ist eine äusserst rationelle, schnelle Fertigung die Regel. Prototypen, falls nötig inklusive Gewinderoll-Werkzeug, können innerhalb kurzer Zeit hergestellt werden. Das ist nur möglich, weil Entwicklung, Produktion, Qualitätsmanagement und Vertrieb inhouse perfekt ineinandergreifen. Dank diesem Faktor lässt sich flexibel und wettbewerbsfähig produzieren. Auf Anfrage werden heute aussergewöhnlichste Kundenlösungen erarbeitet. Im äusserst wirtschaftlichen Kaltrollverfahren wird das Unmögliche realisiert.

Weltraum-Rendevous – Eichenbergers Gewindetriebe machen’s möglich

Das Ziel des Schaffens sind Erfolgsgeschichten. Nicht selten nehmen Lösungen für exotischste Sonderanwendungen ihren Anfang in inspirierenden Gesprächen. Mit dem führenden Anbieter von Produkten für die Raumfahrtindustrie auf der ganzen Welt wurde 2015 in Burg ein Projekt gestartet. Ziel dieser Zusammenarbeit ist, ab 2020 Ankopplungen während eines Weltraum-Rendezvous zwischen der ISS und dem neuartigen, wiederverwendbaren Raumgleiter durchzuführen. Die zu «300 % sichere» und funktionsfähige Dockingeinheit ist dabei zentral. Als Herzstück im Innern dieses Ankopplungssystems sind drei starke, korrosionsbeständige Kugelgewindetriebe mit Endkappen-Kugelrückführung, Carry Typ KGE, 16 x 16, vorgesehen. Beim Space-Shuttle Service gilt Zuverlässigkeit als oberstes Gebot. Die Robustheit und Belastbarkeit in der schroffen, unwirtlichen Orbit-Umgebung spielt eine wesentliche Rolle. In gleicher Weise ist minutiöse Genauigkeit entscheidend.

Auf der Spitze der Trägerrakete Atlas V startet das neue Raumfahrzeug in die erdnahe Umlaufbahn. Es fliegt mit oder ohne Crew und kann auf jedem normalen Flughafen landen. Bis zu sieben Astronauten haben in dem Raumgleiter Platz. Der Raumgleiter könnte beispielsweise als Forschungsplattform dienen, Personen oder Fracht ins All transportieren oder zum aktiven Entfernen von Weltraumschrott aus der Umlaufbahn genutzt werden. Mit der Dockingeinheit, worin Eichenbergers Kugelgewindetriebe Carry für einen präzisen, sicheren Ankopplungsvorgang bürgen, ist es dem Traumjäger möglich an die ISS, der bewohnten Station im Orbit, anzudocken. Das fliegende Labor braucht bei 28’800 Stundenkilometern in der Schwerelosigkeit nur 92 Minuten, um die Erde einmal zu umrunden. Astronauten, die auf der Station leben und arbeiten, erleben somit jeden Tag 16 Sonnenauf- und untergänge.

Herausforderung Raumfahrt – extreme Bedingungen

Die erste grosse Hürde nach dem strapaziösen Raketenstart mit extremer Beschleunigung und Vibration bringt das Vakuum mit sich. Es beeinflusst alles, was flüssig ist oder verdampfen kann. Darunter fallen auch Schmiermittel. Fette, die auf der Erde fest sind, verdampfen im Vakuum, weshalb bewegliche Teile ohne eine Schmierung trotz höchsten Lebensdauer-Anforderungen auskommen müssen. Eine weitere Herausforderung stellen die Temperaturextreme dar. Die Temperatur der Bauteile in einer Erdumlaufbahn hängt von dem Material ab, das bestrahlt wird. Bei der Dockingstation wird von – 50°C bis + 90°C ausgegangen. Ausserdem belasten ultraviolettes Licht, Röntgenstrahlen, Teilchen mit hoher Energieladung und atmosphärische Atome das Material, das so anfälliger für Korrosion wird. Eichenberger beweist, dass die aussergewöhnlichen Leistungsmerkmale des Inox- Kugelgewindetriebs Carry mit dem integrierten Hochleistungskunststoff in der Kugelrückführung die aggressive Umwelt im Weltall funktionssicher, korrosions- und verschleissfrei überstehen.

Kompetenz unter die Lupe genommen

Was macht den Kugelgewindetrieb Carry so belastbar und zum idealen Funktionselement für diese Anwendung?

Durch das Gewinderollen im Kaltrollverfahren entstehen sehr genaue Geometrien von hoher Oberflächengüte. Beim Gewindewalzen werden die Längsfasern des Materials, anders als beim Schleifen, Fräsen oder Drehen, nicht zerschnitten, sondern umgelenkt. Es entsteht eine komprimierte, glatt rollierte, äusserst belastbare Oberfläche, welche für eine lange Lebensdauer der Spindel zwingend ist. Die Rauheitswerte um Rz 1.0 auf den Gewindeflanken bringen einen grossen Vorteil. Der Rollreibungskoeffizient beträgt bei Stahlkugeln ca. 0.0013 gegenüber von Gleitreibung Stahl auf Stahl (geschmiert) 0.1 bis 0.05. Die hervorragenden Gleiteigenschaften des kaltgerollten Kugelgewindetriebs sorgen für minimalen Abrieb und bieten wenig Angriffsfläche für Verschmutzung. Das geräuscharme Abrollen der Kugeln wird dadurch zum Kinderspiel.

Überzeugende Technik HARD-INOX®-P-Behandlung. Die Erfüllung höchster Anforderungen in Bezug auf die Oberflächenhärte und Korrosionsbeständigkeit von rostfreiem Stahl konnte mit der neuartigen Hard-Inox®-P-Behandlung erreicht werden. Bei diesem Verfahren wird die Leistungsfähigkeit des Randgefüges von korrosionsbeständigem Stahl durch Hochtemperaturaufstickung deutlich gesteigert (die Oberflächenhärte erreicht 550 bis 750 HV mit einer Einhärtungstiefe von 0,1 bis 1,0 mm). Der grosse Nutzen liegt in der Erhöhung der Lebensdauer und Wertbeständigkeit. Die hohe Kunst besteht darin, dem Verzug und den Massänderungen trotz Hochtemperaturbehandlung Herr zu werden. Es gilt die perfekte Kombination von Härte und Präzision zu erreichen.

Der ideale Partner von der Einzelanfertigung bis zur Serie

Das Rad der Mechanik lässt sich nicht neu erfinden. Und doch ist es Eichenbergers Anspruch, immer wieder die Grenzen des kaltgerollten KGT’s neu auszuloten. Kompetenz geht über Wissen hinaus, oder anders gesagt, Kompetenz ist Problemlösungswissen. Jeder neu entwickelte Spindeltrieb wird ins Sortiment des Gewinderollers aufgenommen. Im Laufe der Jahrzehnte entstand deshalb eine riesige Auswahl an Kugel- und Gleitgewindetrieben.

Die Entwickler versuchen stets, von einer Standardmutter und -spindel auszugehen und diese Bauteile den anwendungsspezifischen Anforderungen entsprechend anzupassen. Dies bringt einen entscheidenden Preisvorteil mit sich. Die Herausforderung für die Konstrukteure im Hochpreisland Schweiz besteht darin, sehr hohen technischen Wert in einem marktgerechten, wettbewerbsfähigen Produkt zu entwickeln. Technologisches Wissen, Forschung und Entwicklung sind in gleicher Weise notwendig, wie die Veränderungsbereitschaft und das Beherrschen effizienter Fertigungsverfahren.

Die Notwendigkeit zur Lösung praktischer Aufgaben ist immerwährend. Die darin liegenden Chancen setzt Eichenberger Gewinde AG erfolgreich um und es gelingt, sich in der Nische Antriebstechnik mit den massgeschneiderten gerollten Gewindetrieben zu etablieren. Der Schweizer Gewindespezialist hat klare Ziele: Das Rollen (Kaltverformen) von Gewinden und die Fertigung von Gewindetrieben (Spindel und Mutter). Unter Einsatz modernster Produktionsmethoden und durch die Entwicklung neuer Dimensionen unterstützt Eichenberger den Kunden in «seiner» Innovation.