Eichenberger hat den kaltgerollten Kugelgewindetrieb Typ F entwickelt. Dank seines genialen, höchst ausgeklügelten Kugelrückführungs-Systems setzt er in vielerlei Hinsicht neue Massstäbe, allem voran verblüfft er preislich.

Mit voller Innovationskraft voraus

Konstrukteure stehen regelmässig vor der Aufgabe, für die Realisierung linearer Bewegungen die jeweils passende Antriebstechnik festzulegen. Gerollte Gewindetriebe haben sich in der Automatisierung im Linearbereich enorm etabliert und es führt kein Weg an den kaltverformten Spindeln vorbei. So bedient Eichenberger – übrigens sind wir der einzige Hersteller gerollter Kugelgewindetriebe in der Schweiz – ein breites Branchenspektrum, das von der Medizin-, Elektro- und Fahrzeugtechnik über die Textilbranche und Gebäudeindustrie bis hin zur Automatisierung und dem allgemeinen Maschinenbau und sogar zur Luft- und Raumfahrt reicht.

Der Kunde ist immer im Fokus

„Das Geheimnis des Erfolges ist, den Standpunkt des Anderen zu verstehen.“ Henry Ford

Als Gewindespezialist sind aussergewöhnliche Gewindeformen unsere gesuchten Herausforderungen. Eichenbergers Konstrukteure hören dem Kunden zu und erfassen sein Anliegen. Im beratenden, lösungsorientierten Dialog werden Antworten gesucht und gefunden. Die wettbewerbsfähigen und erfolgreichen Ideen ihrer Partner und die damit verknüpften, inspirierenden Gespräche, sind Eichenbergers Triebkraft für Neuentwicklungen. Qualität beginnt bei der Ausrichtung auf den Kunden und endet mit seiner Zufriedenheit. Heute werden Technikvorsprung und höhere Leistungsdichte vorausgesetzt, bei tendenziell reduzierten Investitionskosten. Dieses Szenario gilt auch für die Entwicklung des Kugelgewindetriebs Typ F.

Kennzeichen: Extrem kostenoptimiert

Innovation aus Erfahrung: Der neue Carry Kugelgewindetrieb Typ F

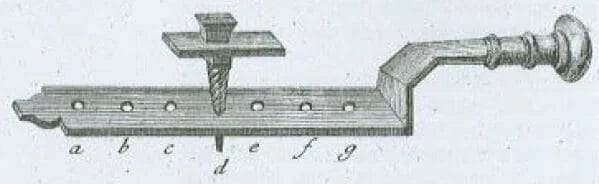

Bei Eichenberger kommen Entwicklung, Fertigung und Qualitätssicherung aus einer Hand. Die kurzen Wege „in House“ und der moderne Maschinenpark ermöglichen höchste Flexibilität und stärken den Innovationsprozess. So gelang es den Konstrukteuren, ein neuartiges, effizientes Fertigungsverfahren zu entwickeln, welches die Herstellung einer speziellen Kugelgewindetrieb Mutter mit einem äusserst ausgeklügelten Umlenksystem in nur einem Arbeitsgang zulässt. Der neue Kugelgewindetrieb Typ F, eine Weiterentwicklung der Kugelumlaufspindel Carry, ist geboren. Betrachtet man dieses Meisterstück, erscheint einem die Grundidee plausibel. Hinter den Fertigungs-Kernkompetenzen von Eichenberger verbergen sich jedoch besondere Eigenschaften, die echte Vorteile schaffen.

Bei diesem Umlenksystem sind Spindeln im Durchmesser von 6 bis 40 mm, in Steigungen von 2 bis 40 mm erhältlich.

Alte Ideen neu gedacht

Bei Kugelgewindetrieben erfolgt die Lastübertragung von der Spindel auf die Mutter durch Kugeln. Der mechanische Wirkungsgrad, der beim herkömmlichen Trapezgewindetrieb in der Regel nicht über 0,4 liegt, geht beim KGT über 0,9 hinaus. Die damit verbundene Energieeffizienz macht den Gewindetrieb zu einer der meist eingesetzten Antriebskomponente. Die Mutter ist mit einem Rückführungssystem ausgestattet, das die Kugeln wieder zur Ausgangsposition zurücklenkt.

Im Kugelgewindetrieb Typ F verlassen die Kugeln im Rückführsystem den Gewindekanal in der Mutter und werden durch eine spezielle, höchst raffinierte, präzise Aussparung in der Kappe aufgefangen, direkt umgelenkt und durch den Mutternkörper zurückgeführt. In der Endkappe erfolgt wieder die Umlenkung in den Gewindegang, wo die Kugel sich «einreiht», um die ihr zugedachte Aufgabe der Lastübertragung bei geringer Rollreibung zu erfüllen. Es ist unerlässlich, dass die Kugeln beim Übergang von der Mutter in den Umlenkungskanal geschmeidig und geräuschlos rollen. Und das tun sie. Die geniale Konstruktion des Mutternkörpers kombiniert mit modernsten, voll automatisierten Herstellmethoden fördert ein erstaunlich kostenoptimiertes Produkt zu Tage.

Der kaltgerollte Typ F hält was er verspricht

Ein Kunde entscheidet sich unter Wettbewerbsbedingungen immer für den Anbieter, der ihm den höchsten Nutzen bietet. Tendenziell fordert man heute kleinere Spindeln mit grösseren Steigungen und spricht dann von «quadratischen» (Steigung ≙ Spindeldurchmesser) und sogar «überquadratischen» Spindeln. Beim neuen Umlenksystem sind Spindeln im Durchmesser 6 bis 40 mm in Steigungen von 2 bis 40 mm erhältlich. Das im Typ F integrierte Kugelumlenkelement aus Hochleistungskunststoff wurde auch für grosse Stückzahlen entwickelt und lässt sich dank einem kostensparenden Herstellverfahren zu einem überaus interessanten Preis fertigen. Hinter den Qualitätsmerkmalen verbergen sich Dauertests bei Höchstgeschwindigkeit und maximaler Belastung. Diese bestätigen die hervorragende Performance des neuen Umlenksystems.

Die Kernkompetenzen der Eichenberger Gewinde AG liegen beim Gewinderollen und Härten. Die durch die Kaltumformung entstehende Festigkeitssteigerung hat bei der Herstellung von Kugelgewindetrieben nicht die gleich grosse Bedeutung wie bei den Gleitgewindetrieben. Viel entscheidender ist die Kontinuität des Kugelgewindeprofils, das durch das Vollprofil der äusserst stabilen Gewinderollwerkzeuge auf die Spindel übertragen wird. Ebenso wichtig ist die extrem fein verdichtete Oberfläche im Profil. Diese Feinheit (Rauheitswerte ~ Rz 1.0) bietet wenig Angriffsfläche für Verschmutzung und sorgt zusätzlich für ein geräuscharmes Abrollen der Kugeln. Durch die glattrollierte Oberfläche und die Rollbewegung der Kugeln wird die Reibung reduziert und damit der Wirkungsgrad deutlich erhöht. Dies wiederum erlaubt ein geringes Antriebsdrehmoment bei geringer Eigenerwärmung. Die so verringerte erforderliche Antriebsleistung reduziert damit Betriebskosten.