Metallurgische Grundlagen

Das Gewinderollen ist ein Paradebeispiel für die Effizienz und Präzision des Kaltumformens. Dieses Verfahren vereint Materialschonung, Maßhaltigkeit und Langlebigkeit – Eigenschaften, die in der modernen Technik unverzichtbar sind. In diesem Artikel erfahren Sie, wie das Kaltumformen funktioniert und warum es für die Herstellung von gerollten Gewinden so bedeutend ist.

Was ist Kaltumformen?

Das Kaltumformen, auch Kaltmassivumformen genannt, ist ein Verfahren, bei dem Werkstoffe ohne vorherige Erwärmung plastisch verformt werden. Der durch den Umformvorgang selbst hervorgerufene kleine Temperaturanstieg (Eigenerwärmung) wird bei dieser Begriffsdefinition vernachlässigt. Die durch das Kaltumformen hervorgerufenen Änderungen der Werkstoffeigenschaften bleiben somit dauerhaft erhalten. Der Werkstoff bleibt dabei unterhalb seiner Rekristallisationstemperatur, wodurch:

- Gefügeveränderungen minimiert werden.

- Höhere Festigkeiten durch Kaltverfestigung erreicht werden.

- Eine exakte Maßhaltigkeit erzielt wird.

Unter dem Oberbegriff Kaltumformen fasst man mehrere Verfahren zusammen. Im Rahmen dieser Technik Blogs wird das Kaltumformen allerdings nur im Zusammenhang mit den später beschriebenen Gewinderollverfahren betrachtet.

Vorteile des Kaltumformens im Gewinderollen

Das Gewinderollen zählt zu den wichtigsten Anwendungen des Kaltumformens. Dabei werden die Gewinde durch plastisches Fließen des Materials geformt, ohne dass Material verloren geht. Vorteile sind:

- Verbesserte Oberflächenqualität ohne Nacharbeit.

- Höhere Belastbarkeit durch ununterbrochene Fasern im Material.

- Effiziente Ressourcennutzung durch minimale Abfälle.

Voraussetzungen für das Kaltumformen

Jede Art der Kaltumformung setzt zunächst die grundsätzliche Fähigkeit eines Werkstoffs zur plastischen Formänderung voraus. Eine plastische Umformung im Werkstück ist grundsätzlich nur möglich, wenn die auf den Werkstoff aufgebrachte äussere Schubspannung die kritische innere Schubspannung überschreitet. Jedoch darf dabei an keiner Stelle des Teils die Bruchfestigkeit (Trennbruch- oder Scherfestigkeit) erreicht werden. Die Formänderung kann daher lokal unterschiedlich sein. Liegen an einer Stelle schon kritische Bedingungen vor, weist der Grundwerkstoff an einer anderen Stelle noch gar keine Veränderung auf.

Kaltumformen lassen sich sowohl räumlich massive Halbzeuge als auch Flachzeug (z.B. Bleche), dessen Breite viel grösser ist als die Dicke. Das Umformergebnis hängt aber wesentlich von der Art des Halbzeugs ab. Es handelt sich stets um einen dreidimensionalen Prozess.

Bezeichnung der Kaltumformarkeit

Das Verhalten eines Werkstoffs bei der Kaltumformung lässt sich nicht durch eine einzelne Kenngrösse beschreiben. Mehrere Eigenschaften des Werkstoffs sowie der Einfluss des Umformwerkzeugs und des gewählten Umformprozesses sind zu berücksichtigen.

Formänderungsfestigkeit und Formänderungsvermögen

Die Kaltumformbarkeit eines Werkstoffs lässt sich grundsätzlich durch zwei Eigenschaften charakterisieren: die Formänderungsfähigkeit und das Formänderungsvermögen. Unter der Formänderungsfestigkeit versteht man die für das plastische Fliessen erforderliche mechanische Spannung – man spricht deshalb auch von der Fliessspannung oder Fliessgrenze. Aus der Fliessspannung können der Kraftbedarf für die Umformung und die zu erwartenden Werkstoffeigenschaften nach der Umformung abgeschätzt werden, nicht jedoch die zu erwartende Form.

Diese Obergrenze der plastischen Umformbarkeit wird als das Formänderungsvermögen bezeichnet. Als äusseres Zeichen kommt es zu ersten Rissen oder gar zum Bruch. Zur Veranschaulichung diene der bekannte Zugversuch: Nach dem Überschreiten der Streckgrenze (Übergang vom elastischen zum plastischen Verhalten des Werkstoffs) kommt es nach einer bestimmten Dehnung zunächst zu einer Reduktion des Querschnitts (Einschnürung) und dann zum Bruch. Bei Belastung auf Zug wird deshalb die im Zugversuch ermittelte Bruchdehnung als massgebende Grösse für das Formänderungsvermögen herangezogen.

Das Formveränderungsvermögen eines Werkstoffs wird vor allem von der Art des Spannungszustands, der Werkstofftemperatur und der Formänderungsgeschwindigkeit beeinflusst. Diese Materialeigenschaft muss also für jede Kaltumformung eigens durch Versuche ermittelt werden.

Fliesskurve

Die Fliesskurve beschreibt den Zusammenhang zwischen der Fliessspannung und dem Umformgrad. Als Umformgrad wird – etwas vereinfacht gesagt – das Ausmass der Formänderung bezeichnet. Man spricht von einer idealen Fliesskurve, wenn die Geschwindigkeit der Formänderung und die Werkstücktemperatur während der Umformung konstant bleiben. In jedem realen Umformprozess ändern sich die beiden Kenngrössen aber laufend. Eine reale Fliesskurve berücksichtigt die jeweiligen praktischen Bedingungen der Umformung, die stets auch vom Umformgrad abhängen. Sie unterscheidet sich in jedem Fall von der idealen Fliesskurve.

Einflüsse auf die Kaltumformbarkeit

Eine Kombination dreier Werkstoffeigenschaften ist in der Praxis des Kaltumformens entscheidend:

- niedrige Formänderungsfestigkeit: geringe Spannung für das plastische Fliessen

- gutes Formänderungsvermögen: keine Risse während der Umformung

- gute Oberflächenbeschaffenheit: nach der Umformung

Einfluss des Gefüges

Das Gefüge eines Werkstoffs spielt eine zentrale Rolle bei der Kaltumformbarkeit.Ohne zu sehr in die Tiefe zu gehen, kann man sagen, dass das Werkstoffgefüge wesentlichen Einfluss auf die Formänderungsfestigkeit und das Formänderungsvermögen hat. Hängt die Oberflächengüte vom Fertigungsvorgang selbst ab, kann man diese beiden Eigenschaften somit durch geeignete Wahl der chemischen Zusammensetzung des Grundmaterials oder über die Einstellung des günstigsten Werkstoffgefüges durch eine Wärmebehandlung optimieren.

Einfluss der Gitterstruktur

Eine weitere Werkstoffeigenschaft mit Einfluss auf die Kaltumformbarkeit sei der Vollständigkeit halber erwähnt, aber nicht tiefer gehend ausgeführt: Bleibende Formänderungen beim Umformen werden durch Gleitungen innerhalb der einzelnen Kristallite ermöglicht. Daher hat auch die Gitterstruktur erheblichen Einfluss auf die Kaltumformbarkeit. Denn die Anzahl der bevorzugten Gleitebenen und die Gleitrichtungen hängen von ihr ab.

Umformtechnologie

Beim Kaltumformen bestimmt die Reibung zwischen dem Werkzeug und dem Werkstück ganz wesentlich den Beanspruchungszustand. Die Reibung wiederum wird entscheidend durch die Werkzeuggeometrie und Schmierung beeinflusst. Auch wenn zur Nachbildung der Charakteristika verschiedener Kaltumformverfahren eine Vielzahl von Prüfmethoden entwickelt wurde, gelten diese in der Regel nur für die zugrundeliegenden Werkstücke und den gewählten Umformprozess. Die erhaltenen Kennwerte lassen sich nur mit grösster Vorsicht auf andere Werkstückabmessungen oder Umformprozesse übertragen.

Erfolg durch Erfahrung

Gerade diese variablen Einflussgrössen und deren Auswirkungen führen dazu, dass beim Gewinderollen Erfahrungswerte wesentlich zum Erfolg beitragen, wenn sie nicht gar dessen wichtigster Eckpfeiler sind. Um festzustellen, ob sich die Werkstoffparameter innerhalb des zulässigen Bereichs bewegen, muss unter anderem die Temperatur gefühlt und das Geräusch des Rollens kontrolliert werden. Speziell ist darauf zu achten, dass die Prozesstemperatur niedrig bleibt. Gelingt dies nicht, geht die Kontrolle über den Fliessprozess verloren. Die Folge ist ein Aufplatzen des Gewindes, vor allem bei kleinen Kerndurchmessern.

Werkstoffverhalten bei der Kaltumformung

Eigenerwärmung

Grundsätzlich hat die Eigenerwärmung eines Rohlings zwar positive Auswirkungen auf das Fliessverhalten, die Formstabilität des Gewindes leidet jedoch. Als Folge starker Eigenerwärmung wird die Präzision praktisch unkontrollierbar.

Erheblichen Einfluss auf die Eigenerwärmung hat die Formänderungsgeschwindigkeit. Diese lässt sich jedoch nur schwer abschätzen und schon gar nicht beziffern. Bei sehr langsamer Umformung kann dieser Einfluss jedoch vernachlässigt werden.

Verfestigung

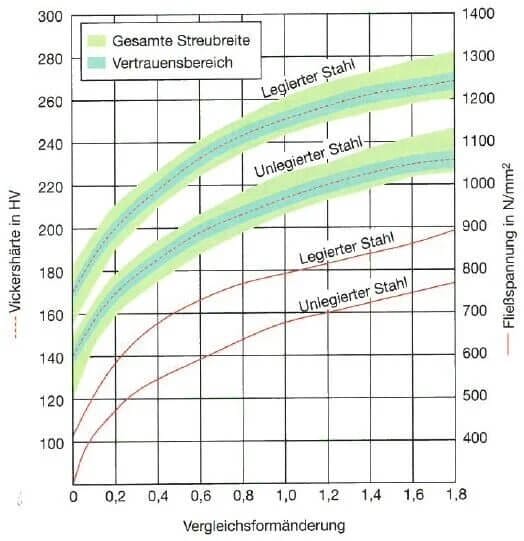

Beim Kaltumformen ist die Zunahme der Festigkeitswerte in den meisten Fällen eine gewünschte Eigenschaft. Diese Verfestigung – auch als Härteverlauf bezeichnet – ist der lokalen Formänderung proportional, wie Abbildung 14 beispielhaft für zwei verschiedene Stähle zeigt.

Das Ausmass der Verfestigung bestimmt auch die Eigenschaften des erzeugten Werkstücks. Die Formänderung und die davon abhängige Festigkeitssteigerung können in einem kaltumgeformten Werkstück lokal sehr unterschiedlich sein.

Veränderte Eigenschaften des Werkstoffs

Mit zunehmendem Umformgrad steigen die Streckgrenze und Zugfestigkeit an, während die Gleichmassdehnung (elastische Dehnung), Bruchdehnung (plastische Dehnung) und Brucheinschnürung abnehmen, bis schliesslich die Gleichmassdehnung ganz verschwindet.

Aufgrund der im Halbzeug vorhandenen Spannungen und der durch das Werkzeug eingebrachten Spannungen können in kaltumgeformten Metallen nach der plastischen Verformung mechanische Spannungen unterschiedlicher Grösse verbleiben. Diese führen tendenziell zum Aufreissen stark umgeformter Bereiche. Ein erfahrener Kaltumformer ist sich dessen bewusst.

Grenzen des Werkstoffs

Je nachdem, wie ein Werkstoff versagt, zeigen sich unterschiedliche Bruchformen. Die besonders gefürchteten Schubspannungsbrüche treten dann auf, wenn die grösste (lokal auftretende) Schubspannung die Scherbruchfestigkeit erreicht oder überschreitet. Für die Umformbarkeit eines Werkstoffs ist deshalb der Unterschied zwischen der Schubspannung am Beginn der plastischen Verformung und der Scher- oder Trennbruchfestigkeit von Bedeutung.

Prinzipiell ist bei jedem Metallwerkstoff eine Kaltumformung möglich. In der Praxis muss das Material physikalische Voraussetzungen erfüllen (insbesondere ausreichende Dehnung aufweisen) und die Grenzen des Werkstoffs müssen eingehalten werden können. Prinzipiell ist bei jedem Metallwerkstoff eine Kaltumformung möglich. In der Praxis muss das Material physikalische Voraussetzungen erfüllen (insbesondere ausreichende Dehnung aufweisen) und die Grenzen des Werkstoffs müssen eingehalten werden können.

Kaltumformen von Stahl

Kaltumformbarkeit Kohlenstoff und Legierungselemente

Stähle mit einem Kohlenstoffgehalt von mehr als 1,5% eignen sich nicht für die Kaltumformung. Zusätze von z.B. Schwefel, Phosphor oder Blei beeinträchtigen im Allgemeinen das Formänderungsvermögen. So eignet sich ein bleihaltiger Automatenstahl für die spanabhebende Bearbeitung durch Drehen, Fräsen oder Bohren hervorragend, für das Kaltumformen ist er jedoch nur bedingt zu gebrauchen. Legierungs- oder Begleitelemente wie Mangan, Silizium, Aluminium und Stickstoff üben einen verfestigenden Einfluss aus. Daher wird beim Erschmelzen und Vergiessen angestrebt, ihren Anteil gering zu halten.

Als sehr gut verformbar gelten Stähle mit wenig Kohlenstoff und ohne Legierungszusätze. Bei solchen kohlenstoffarmen und unlegierten Stählen besteht das Gefüge fast ausschliesslich aus Ferritkörnern; der Anteil an Zementit ist gering. Bis zu Kohlenstoffgehalten von rund 0,35% hat das Ferrit entscheidenden Einfluss auf das Verfestigungsvermögen unlegierter und niedrig legierter Stähle.

Werkzeugbedingte Grenze der Formgebung

Werden höhere Umformgrade verlangt, ist aufgrund der eintretenden Verfestigung ein Zwischenglühen notwendig. Zudem halten die Werkzeuge je nach Werkstoff und Wärmebehandlung eine Flächenpressung von höchstens 2800N/mm2 aus. Da sich mit steigender Fliessspannung die Flächenpressung erhöht, wird beim Erreichen dieses Werts die Grenze der Formgebung erreicht, auch wenn das Formänderungsvermögen noch nicht ausgeschöpft sein sollte.

Geeignete Stähle

Neben unlegierten und niedrig legierten Stählen werden häufig auch nichtrostende (chemisch beständige) Stähle kalt umgeformt. Zu unterscheiden ist zwischen ferritischen, martensitischen und austenitischen Stählen.

Ferritische und martensitische Chromstähle

Die Kristallite des Grundgefüges ferritischer Chromstähle, wie z.B. des niedrig legierten Chromstahls vom Typ 1.4021, besitzen ein kubisch-raumzentriertes Gitter. Solche Stähle weisen nur mässige Korrosionsbeständigkeit auf. Ihr Verfestigungsverhalten ähnelt dem unlegierter Stähle. Martensitische Chromstähle, die Zusätze von Kobalt, Molybdän, Nickel oder Vanadium enthalten und ebenfalls nur bedingten Korrosionsschutz bieten, verfügen über eine tetragonal verzerrte raumzentrierte Gefügestruktur. Sie lassen sich deutlich schlechter kaltumformen als ferritische Chromstähle.

Austenitische Stähle

Dagegen haben austenitische Stähle aufgrund ihres kubisch-flächenzentrierten Gitteraufbaus mit seinen zahlreichen Gleitmöglichkeiten ein deutlich besseres Verfestigungsvermögen. Mit steigendem Anteil an Legierungselementen wie Chrom, Kupfer, Molybdän oder Nickel nimmt die Verfestigung der austenitischen Stähle ab.

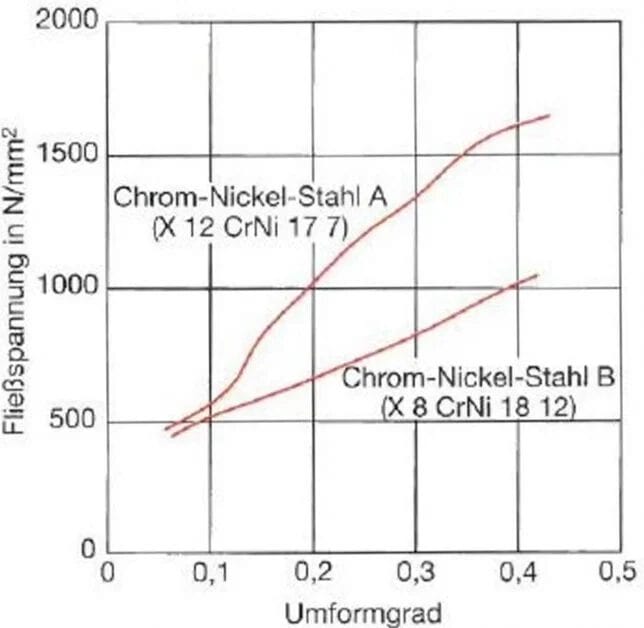

Theorie und Praxis

Abbildung 15 zeigt die im Druckversuch ermittelten Fliesskurven eines instabil austenitischen und eines stabil austenitischen Stahls. Bei etwa gleichen Ausgangswerten der Fliessspannung liegt die Fliessspannung des zur Umwandlung neigenden instabil austenitischen Stahls nach einer Umformung um rund 65% über der des stabil austenitischen Stahls. In der Praxis weichen die Ergebnisse bei einer Kaltumformung in der Regel stark von denen des Druckversuchs ab.