Gewinde sind heute unverzichtbar in Technik und Industrie, aber ihre Wurzeln reichen mehr als 4000 Jahre zurück. Doch was ist ein Gewinde, und wie hat es sich von den Anfängen bis zur modernen Hightech-Fertigung gewandelt? Die Entwicklung von der Frühzeit bis zur modernen Hightech-Fertigung zeigt, wie essenziell Gewinde für unsere Technik sind.

Was ist ein Gewinde?

Ein Gewinde ist eine spiralförmige Einkerbung, die auf der Oberfläche eines Bauteils verläuft. Diese Struktur ermöglicht die Verbindung von Komponenten oder die Umwandlung von Drehbewegungen in lineare Bewegungen. Gewinde finden sich in unzähligen Anwendungen – von einfachen Schrauben bis hin zu hochpräzisen Maschinenteilen.

Die Ursprünge der Gewinde – von Keilen zu Schrauben

Es ist anzunehmen, dass das Gewinde den Keil als Sicherungselement ablöste. Die Erkenntnis, dass eine gewundene Oberfläche mit Nuten grössere Klemmkraft ermöglicht als ein ebener Keil, muss schon sehr alt sein, denn die ältesten Funde technischer Gewinde sind mehr als 4000 Jahre alt

Spanlose Fertigung in der Frühzeit

Als Grabbeilagen gefundene Fibeln hatten die Aufgabe, Kleidungsstücke zusammenzuhalten oder Schmuckstücke verliersicher zu fixieren; solche Spangen besassen einen kurzen zylindrischen Kern, um den spiralförmig ein Draht gewickelt wurde – dem Prinzip nach handelte es sich also um spanlos geformte Befestigungsgewinde.

Aus der griechischen und römischen Antike sind Befestigungsgewinde im heutigen Sinne hingegen kaum überliefert. Andes sieht es bei den Bewegungsschrauben aus. Dem griechischen Mathematiker Archimedes von Syrakus (um 287 bis 212 v. Chr.) schreibt man die Erfindung der Förderschnecke zu. Weil die Archimedische Schraube einfach und robust gebaut ist, verwendete man sie zum Schöpfen von Wasser. Heute dient diese Bewegungsschraube meist zum Fördern von Klärschlamm oder als Extruder in Maschinen für die Kunststoffverarbeitung.

Spanende Einzelanfertigung von der Antike…

Römische Ärzte verwendeten zum Spreizen von Wundöffnungen sehr feine chirurgische Instrumente mit zwei Schraubspindeln, d.h. Gewindespindeln mit passender Mutter. Die aus Bronze bestehenden Gewindespindeln wurden zunächst als angenäherte Form gegossen und dann gefeilt. Wegen der Leichtgängigkeit und der Gleichmässigkeit der Gewindegänge sind sie als feinmechanische Produkte zu bezeichnen. Die zugehörigen Muttern – oft der Jochbogen des Instruments – wurden ebenfalls gegossen und auf die zugehörige Gewindespindel eingeschliffen. Ein Austausch der Muttern war nicht möglich.

Antike Baukräne sowie Öl- und Weinpressen besassen Schraubspindeln aus Holz, meist aus Eichenholz. Nicht nur der auftretenden Kräfte wegen wählten die damaligen Ingenieure grosse Kerndurchmesser und Ganghöhen, auch die geringe Festigkeit des Holzes war zu berücksichtigen. Nur so liess sich verhindern, dass das Holz quer zur Faser ausbrach. Um auf derart grosse Spindeln Gewinde mit gleichmässiger Steigung aufzubringen, wurde eine dreieckige Blechschablone um den zylindrischen Rohling gebogen und der Verlauf der Gewindenut angezeichnet. Für die folgende Windung musste die Schablone jeweils um die Ganghöhe verschoben und erneut angelegt werden. Das Herausarbeiten der Gewindenut, verfahrenstechnisch zwischen Feilen und Wirbeln einzustufen, erfolgte von Hand – ein sehr einfaches, aber für die damalige Zeit hinreichend genaues Prinzip.

…über das Mittelalter…

Mit dem Eintritt in das Mittelalter gingen technische Errungenschaften ebenso wie viele geistige Leitungen der Antike verloren. Wie das Speichenrad verschwand auch die Schraube weitgehend aus dem Alltag. Nur in wenigen Schmiedewerkstätten wurden aus einem geschmiedeten Rohling gefeilte und anschliessend gehärtete Befestigungsschrauben gefertigt – aber jeweils nur als Einzelstücke für einen ganz bestimmten Zweck oder für den Eigenbedarf.

Erst in der Renaissance kam wieder Bewegung in die Technik. Vor allem die Errichtung von Kathedralen, Münstern oder Domen verlangte nach Hebevorrichtungen für schwere Lasten. Vermehrt kamen wieder – allerdings noch hölzerne – Bewegungsschrauben zum Einsatz. Vom Bau des Doms zu Florenz sind als Weiterentwicklung sogar kugelgelagerte Schraubspindeln überliefert. Da die zu übertragenden Kräfte stiegen und der Platz für immer grössere Konstruktionen nicht zur Verfügung stand, war der Schritt zur metallenen Bewegungsschraube vorgegeben.

…bis zur Renaissance

Die ersten metallenen Schrauben waren für Kriegsgeräte bestimmt. Schrauben für die Gelenke von Rüstungen wurden wie zu Zeiten der antiken Römer vorgegossen und annschliessend durch Feilen in die Passform gebracht. Weder entsprachen die Toleranzen dieser Gewinde den heutigen Massstäben, noch waren die Schrauben austauschbar.

Es waren die Gelehrten dieser Zeit, die aufgrund ihres Erkenntnisdrangs immer genauere physikalische, astronomische und mechanische Instrumente benötigten. Aus Norditalien kamen optische Instrumente, nördlich der Alpen nahm ein feinmechanisches Handwerk seinen Anfang, die Uhrmacherei: Vor allem die Seefahrt verlangte dringend kleinere Uhren, da nur durch eine Zeitmessung eine genaue Positionsbestimmung auf See möglich war.

Rückkehr zur Kaltumformung

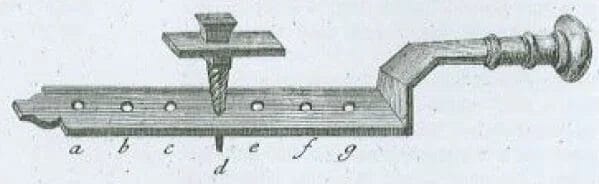

Die fortschreitende Miniaturisierung verlangte nach Befestigungsschrauben, deren Gewinde mit den herkömmlichen Methoden nicht mehr herzustellen waren; selbst Feilen war zu grob. Mit Hilfe gehärteter Matrizen formte man Gewinde in mehreren Arbeitsgängen.

(Quelle: Schreber, D.G. (Hrsg.): Schauplatz der Künste und Handwerke. Bd.9. Leipzig 1769)

Die industrielle Revolution und die Normung

Die industrielle Revolution in der zweiten Hälfte des 18. Jahrhunderts führte dazu, dass die Nachfrage nach mechanischen Maschinenteilen nach oben schnellte. Neue Berufe entstanden, neue – zum Teil recht exotische – Herstellungsverfahren wurden vorgeschlagen. Keines der Verfahren konnte jedoch den grössten Nachteil damaliger Gewinde beseitigen: Die Schrauben und die dazu passenden Muttern wurden immer noch einzeln und in Handarbeit hergestellt.

Vorbereitung der Normung

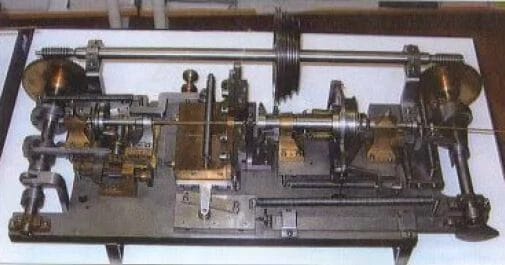

Mit der fortschreitenden Mechanisierung in den Bergwerken und dem Aufblühen des Eisenbahnbaus erkannte die damalige Industrie jedoch die dringende Notwendigkeit, auf austauschbare Maschinenteile zurückgreifen zu können. Viele bemühten sich um eine Lösung dieses Problems, doch erst Henry Maudslay (1771 – 1831) gelang es, die ersten Gewinde mit definiertem Durchmesser und dazu passender gleichbleibender Steigung auf seiner Drehbank anzufertigen.

Das erste Normgewinde

Aufbauend auf dieser praktischen Vorarbeit stellte Sir Joseph Whitworth (1803-1887) theoretische Überlegungen an, um eindeutige Gewindemasse zu definieren. 1841 schaffte er mit der Festlegung der Kenngrössen Aussen- und Kerndurchmesser, Steigung und Flankenwinkel den Durchbruch. Daher gilt dieses Jahr als das Erfindungsjahr des genormten Gewindes schlechthin. Das zu ehren seines Erfinders noch heute als Whitworth-Gewinde bezeichnete Gewindesystem wurde im ausgehenden 19. Jahrhundert weltweit und somit auch auf dem europäischen Festland angewendet. Nicht einmal die Festlegung des Meters als Basiseinheit der Länge auf der Meterkonferenz von 1875 in Paris und die darauf beruhende Entwicklung eines metrischen Gewindesystems konnte daran etwas ändern. In den Vereinigten Staaten von Amerika legten die Gewindehersteller eine Mischung von englischen und metrischen Gewindemassen fest. Grundsätzlich hat sich an diesem Nebeneinander britischer, festlandeuropäischer und amerikanischer Gewindesysteme bis heute nur wenig geändert.

Massenfertigung von Schrauben

Durch die Normung des Gewindes wurden die Schrauben besser, preisgünstiger und endlich austauschbar. Auf der Basis einer theoretischen Analyse erstellte Festigkeitstabellen ersetzten die Erfahrungswerte früherer Ingenieure bei der Dimensionierung. Mit der Ende des 19. Jahrhunderts einsetzenden maschinellen Fertigung entwickelten sich Schrauben schliesslich zur Massenware.

revolutionierte die Gewindeherstellung in der Uhrenindustrie

Kurz vor Ende des 19. Jahrhunderts wurden erste Versuche der Gewindefertigung durch Massivumformen angestellt. Zunächst beschränkte man sich auf das Warmumformen. Dem guten Fliessverhalten des Grundmaterials standen undefinierte Werkstoffeigenschaften und eine schlechte Oberfläche gegenüber; auch liess die Festigkeit der Gewinde zu wünschen übrig.

Moderne Hightech-Gewinde – Das Gewinderollen

Das Gewinderollen war zwar bereits um 1835 von dem Amerikaner William Keane vorgeschlagen worden, jedoch den damaligen Werkstoffen zu weit voraus gewesen. Der verfügbare Stahl zersplitterte bei der Kaltumformung. Erst als es Stähle mit ausreichender Duktilität (Dehn- und Formbarkeit) gab, stellte sich langsam Erfolg ein: Die ersten Ergebnisse spiegelten noch das unzureichende Wissen über die Zusammenhänge von Druckkraft, Verformung und plastischer Dehnung wider. Mit zunehmenden metallurgischen Erkenntnissen – viele davon aus dem Flugzeugbau – erhielt dieses Verfahren jedoch den nötigen Auftrieb; vielen gilt der Flugzeugbau deshalb als „Geburtshelfer“ des Massivumformens.

Gewinderollen in industriellem Maßstab

In industriellen Dimensionen wird das Gewinderollen erst seit dem Ende des Zweiten Weltkriegs eingesetzt. Welches der heute angewendeten Gewinderollverfahren den Anfang machte, ist zwar nicht bekannt, manches spricht jedoch für das Einstechverfahren. Die für dieses Verfahren verwendeten Werkzeuge weisen mit etwas Phantasie eine gewisse Ähnlichkeit mit den Matrizen der römischen Antike und der vorindustriellen Zeit des 19. Jahrhunderts auf: Die Gewindesteigung ist bereits durch das Rillenprofil des Werkzeugs vorgegeben.

Technische Grundlagen Gewinderollen

Dienstleister in der Entwicklung

Mit modernsten Fertigungsmethoden, langjährigem Know-how und unserem Werkzeugbestand von über 1000 Rollwerkzeugen realisieren wir gerollte Gewinde, die selbst aussergewöhnlichste Anforderungen erfüllen:

- Steigungen bis 6 × Durchmesser

- Spindellängen bis zu 6 m

- Spindeldurchmesser von 2 bis 160 mm

- Sämtliche Normprofile (M, Tr, UNC, UNF, UNEF, Whitworth)

- Mehrgängige Gewinde, auch als Rechts-/Linksgewinde

- Steilgewinde-Profile

- Kugelgewinde-Profile

- Sonderprofile

- Schneckenprofile (besondere Qualitäts- und Preisvorteile!)

- Kerbverzahnungen und Rändelungen

- Konische Gewinde

- Gewinde auf vorgefertigten und/oder unförmigen Teilen, z. B. auch auf Schmiedeteilen

In den 9 Blogs sind Auszüge aus der – Bibliothek der Technik -, Band 286, Gewinderollen, enthalten.

Dieses Buch wurde mit fachlicher Unterstützung von Kurt Husistein erarbeitet und vom Verlag Moderne Industrie veröffentlicht, ISBN 978-3-937889-30-6.

Literatur und Quellen

Kübler, Karl-Heinz, Mages Walter J. Handbuch der hochfesten Schrauben, 1. Aufl. Essen: W. Girardet Buchverlag, 1986.

http://www.hp-gramatke.de: Hans-Peters Mathematisch-Technisch-Algorithmisch-Linguistisches Sammelsurium.Verein Deutscher Eisenhüttenleute (Hrsg.): Werkstoffkunde Stahl, Bd. 1 Berlin: Springer, 1984. Apel, Heinz: Gewindewalzen: Kaltverformen von Präzisionsgewinden und Spindeln, München: Hanser 1952.

© 2007 Alle Rechte bei sv corporate media, D-80992 München

Abbildungen: Nr. 1, 23-25 RWT Rollwalztechnik GmbH, Engen; Nr. 2 Foto Deutsches Museum, München; Nr. 3 Musée du tour automatique et d’histoire de Moutier, Moutier (Schweiz); Nr. 16 Fette GmbH, Schwarzenbek; Nr. 18 Meinrad Plaz, Staufen (Schweiz); Nr. 26 Habegger SA, Court (Schweiz); Nr. 34-36 FBT Fahrzeug- und Maschinenbau AG, Thörigen (Schweiz); Nr. 37, 38 Schleuniger AG, Thun (Schweiz); Nr. 39, 40 Max-Planck-Institut für Physik (Heisenberg-Institut), München; Nr. 41 Saurer AG, Arbon (Schweiz); Nr. 42 Line Tech AG, Glattbrugg (Schweiz); alle übrigen Eichenberger Gewinde AG, Burg (Schweiz). Satz: abavo GmbH, D-86807 Buchloe. Druck und Bindung: Sellier Druck GmbH, D-85354 Freising. Printed in Germany 889030.